วิธีสร้างโรงงานอัจฉริยะที่มีอัตราการเชื่อมต่อโดยตรง 99.97%?

คำนำ

เป็นเวลาหลายปีที่ทีมงานของเราที่ Geyue Electric ได้เห็นอุตสาหกรรมการผลิตตัวเก็บประจุพลังงานต่อสู้กับอัตราการผ่านที่ราบสูงที่ 96%-98% เรารู้ว่าการเรียกเก็บของเสียจากวัสดุ 3 ล้านรายการไม่เป็นที่ยอมรับ หลังจากสามปีของการวิจัยและพัฒนาที่มุ่งเน้นเราได้เปลี่ยนระบบนิเวศการผลิตของเรา วันนี้เราดำเนินงานโรงงานอัจฉริยะที่ 99.97% ของเราตัวเก็บประจุพลังงานตรงตามข้อกำหนดตรงบรรทัด การปฏิวัติครั้งนี้เกิดจากการพัฒนาหลักสามประการที่เราออกแบบมา: ระบบควบคุมความตึงของฟิล์มนิวตัน 0.3 ของเราที่กำจัดความแปรปรวนของวัสดุ, 316 จุดการตรวจสอบการปรับเวลาแบบเรียลไทม์แบบเรียลไทม์ทำให้มั่นใจได้ถึงความอิ่มตัวของ 99.5% และเครือข่ายคุณภาพเซ็นเซอร์ 1428 ระบบเหล่านี้ลดอัตราการทำซ้ำของเราจาก 1.8%เป็น 0.03%ลดต้นทุนการผลิตต่อหน่วยลดลง 21%และตอนนี้ประหยัด 2.5 ล้านสหรัฐต่อปีในการสูญเสียคุณภาพ

ฐานการผลิตอัจฉริยะนำไปผลิตอย่างเต็มที่

เมื่อเราเปิดตัวศูนย์กลางการผลิตอัจฉริยะของเราเราได้ทำการปรับปรุงการผลิตตัวเก็บประจุพลังงานทุกด้าน ระบบขดลวดอัตโนมัติของเราในขณะนี้จัดการกับฟิล์มโพลีโพรพีลีนภายใต้เงื่อนไข 25 ± 0.5 ° C ในขณะที่กลไกเซอร์โวรักษาความตึงเครียดภายใน 0.3 นิวตันความแปรปรวน ความเสถียรนี้ช่วยให้เราสามารถผลิตตัวเก็บประจุพลังงานการรักษาด้วยตนเองได้ 8,000 ตัวทุกวันด้วยความสอดคล้องที่ไม่เคยเกิดขึ้นมาก่อน หุ่นยนต์โลจิสติกส์แบบอิสระสิบสองตัวดำเนินการไหลเวียนของวัสดุกำจัดข้อผิดพลาดในการจัดการของมนุษย์ เราได้ตรวจสอบผลผลิตแรกผ่าน 99.97% ผ่านการรับรอง IATF 16949 เกรดยานยนต์ 16949 ซึ่งเป็นข้อพิสูจน์ถึงความน่าเชื่อถือแบบแบทช์ต่อแบทช์ของตัวเก็บประจุพลังงานของเรา

แผนปรับปรุงความแม่นยำของอุปกรณ์

สายการผลิตติดตั้งระบบมอเตอร์เชิงเส้นที่มีความแม่นยำสูงเพื่อควบคุมข้อผิดพลาดระหว่างชั้นที่คดเคี้ยวของแกนตัวเก็บประจุไม่เกิน 3 ไมครอน กระบวนการทำให้สูญญากาศใช้กระบวนการขึ้น 38 ชั่วโมง: ระยะเริ่มต้นคือ 60 องศาเซลเซียสและ 70 kPa ความดันลบ degassing เป็นเวลา 4 ชั่วโมงตามด้วยการเจาะแรงดัน 0.3 MPa 316 เซ็นเซอร์ความดันตรวจสอบสถานะการเจาะแบบเรียลไทม์เพื่อให้แน่ใจว่าอัตราการทำให้เกิดการทำให้ไม่น้อยกว่า 99.5% ผ่านการปรับปรุงกระบวนการนี้ตัวเก็บประจุพลังงานดัชนีการเพิ่มขึ้นของอุณหภูมิลดลงจากค่าเฉลี่ยอุตสาหกรรม 18 องศาเซลเซียสเป็น 7 องศาเซลเซียส

การจัดการข้อมูลแบบวงปิดสำหรับกระบวนการทั้งหมด

เราได้ทอเซ็นเซอร์ 1,428 เซ็นเซอร์ตลอดสายการผลิตของเราสร้างคู่ดิจิตอลคู่ที่มีชีวิตในกระบวนการผลิตของเรา เลเซอร์ไมโครมิเตอร์ใช้การอ่านความหนา 500 ต่อวินาทีในระหว่างการคดเคี้ยวในขณะที่ทรานสดิวเซอร์ความดันอัปเดตเงื่อนไขห้องสูญญากาศทุก 10 มิลลิวินาที AI ส่วนกลางของเราดำเนินการตรวจสอบความถูกต้องสามระดับ: การแจ้งเตือนที่เรียกใช้ที่ค่าเบี่ยงเบนพารามิเตอร์ 0.5%, การตรวจสอบความขัดแย้งระหว่างกระบวนการข้ามกระบวนการข้ามกระบวนการและเริ่มต้นการวิเคราะห์สาเหตุของรากสำหรับความผิดปกติของแบทช์ เมื่อความหนืดถูกแทง 5% ในแบทช์#CT -882 ระบบนี้ติดตามและมีปัญหาในการจัดส่งวัตถุดิบภายใน 19 นาที - ป้องกันสิ่งที่จะได้รับ $ 180,000 ในการสูญเสียเศษ

การประกันวงจรชีวิตผลิตภัณฑ์ทั้งหมด

สร้างระบบป้องกันสามชั้นซึ่งครอบคลุมวงจรชีวิตผลิตภัณฑ์ทั้งหมดเพื่อให้แน่ใจว่าคุณภาพการผลิตที่มั่นคงจากแหล่งที่มา การทดสอบระดับโมเลกุลจะดำเนินการกับวัตถุดิบที่เข้าสู่คลังสินค้าเพื่อให้แน่ใจว่าความสม่ำเสมอของสารตั้งต้นโพรพิลีนไม่น้อยกว่า 98% ของมาตรฐาน ระบบการบำรุงรักษาก่อนการบำรุงรักษาอุปกรณ์การผลิตตรวจสอบค่าการสั่นสะเทือนของตลับลูกปืนคีย์ลดเวลาหยุดทำงานของอุปกรณ์ล้มเหลว 92%; อุปกรณ์ 150,000 เครื่องที่ทำงานบนเครือข่ายส่งอุณหภูมิและข้อมูลสภาพการทำงานปัจจุบันแบบเรียลไทม์เพื่อสร้างสเปกตรัมโหลดผลิตภัณฑ์ที่สมบูรณ์ ตัวเก็บประจุพลังงานพิเศษใช้วัสดุอีพอกซีเรซินดัดแปลงน้ำหนักโมเลกุลถูกควบคุมอย่างแม่นยำกับค่ามาตรฐานของ 2200 และอนุภาคซิลิกาที่มีเส้นผ่านศูนย์กลาง 50 นาโนเมตรจะเพิ่มความสามารถในการปรับตัวให้เข้ากับสภาพแวดล้อมที่อุณหภูมิต่ำ กระบวนการผลิตใช้การควบคุมสิ่งแวดล้อมที่แม่นยำ: ความผันผวนของความชื้นในการประชุมเชิงปฏิบัติการถูกควบคุมภายในช่วงของบวกหรือลบ 1%, การไล่ระดับอุณหภูมิของการจัดส่งตัวแทนการจัดส่งของการจัดส่งที่ 0.3 องศาเซลเซียส/เมตร ผลิตภัณฑ์ขั้นสุดท้ายผ่านการทดสอบขีด จำกัด ของลบ 40 องศาเซลเซียสและมุมการสูญเสียอิเล็กทริกนั้นมีความเสถียรในระดับสูง 0.0004 อุปกรณ์พิเศษที่ราบสูง 3,200 ชุดที่ส่งมอบได้ประสบความสำเร็จในการดำเนินงานแบบไม่มีความล้มเหลว

ผลประโยชน์ทางเศรษฐกิจของการผลิตอัจฉริยะ

ระบบการผลิตอัจฉริยะได้รับผลผลิตที่มีประสิทธิภาพผ่านรูปแบบการควบคุมต้นทุนที่แม่นยำ การก่อสร้างสายการผลิตอัตโนมัติเดียวมีราคา 6 ล้านดอลลาร์และกำลังการผลิตรายวันของตัวเก็บประจุพลังงานถึง 8,000 หน่วย การปรับปรุงคุณภาพสร้างผลประโยชน์ทางเศรษฐกิจสามประการ: อัตราการซ่อมแซมผลิตภัณฑ์ลดลงจาก 1.8% เป็น 0.03% ซึ่งได้รับการประหยัดต้นทุนคุณภาพประจำปี 2.5 ล้านดอลลาร์ อัตราการสูญเสียโลจิสติกส์เป็นศูนย์ส่งผลให้ต้นทุนลดลง 21 หยวนต่อหน่วย มาตรการการเพิ่มประสิทธิภาพการใช้พลังงานสร้างรายได้เพิ่มเติม 17 หยวนต่อหน่วย หลังจากการคำนวณอย่างระมัดระวังระบบการผลิตอัจฉริยะจะเพิ่มรายได้สุทธิของผลิตภัณฑ์เดียวโดย $ 12 และรายได้สุทธิต่อปีสูงถึง 25 ล้านดอลลาร์ รูปแบบผลตอบแทนการลงทุนตรวจสอบว่าระยะเวลาการกู้คืนต้นทุนการก่อสร้างโครงการคือ 26 เดือน ข้อมูลการดำเนินงานของโรงงานอัจฉริยะแสดงให้เห็นว่าสัดส่วนของต้นทุนแรงงานลดลงจาก 38%ของการผลิตแบบดั้งเดิมเป็น 11%และการใช้พลังงานต่อหน่วยของการผลิตผลิตภัณฑ์ลดลง 42%

วิวัฒนาการเทคโนโลยีและทิศทางการพัฒนา

ระบบการผลิตรุ่นต่อไปมุ่งเน้นไปที่การส่งเสริมนวัตกรรมทางเทคโนโลยีสามประการ: เทคโนโลยีการตรวจจับควอนตัมช่วยเพิ่มความแม่นยำของการตรวจจับข้อบกพร่องของวัสดุในระดับอะตอม อัลกอริธึมการรักษาตัวเองขึ้นอยู่กับการฝึกอบรมกรณีข้อผิดพลาด 420,000 ชุดตระหนักถึงการเพิ่มประสิทธิภาพกระบวนการอัตโนมัติ แพลตฟอร์มการผลิตที่ยืดหยุ่นรองรับการผลิตแบบผสมผสานของข้อมูลจำเพาะสิบสองประเภท ในขั้นตอนนี้ตัวชี้วัดหลักได้รับการรับรองอย่างเคร่งครัดโดยระบบห้องปฏิบัติการแห่งชาติและข้อมูลการตรวจสอบอัตราการผ่านจะถูกเก็บไว้ในรายงานการรับรอง CNAS (หมายเลข L16328-2024) ระบบ Digital Twin ที่อยู่ระหว่างการก่อสร้างได้รวมโมเดลพารามิเตอร์เต็มรูปแบบของอุปกรณ์การผลิตและวางแผนที่จะตระหนักถึงฟังก์ชั่นการเพิ่มประสิทธิภาพอัตโนมัติของพารามิเตอร์กระบวนการภายในปี ข้อมูลจำเพาะทางเทคนิคของผลิตภัณฑ์สภาพแวดล้อมที่ราบสูงกำลังได้รับการอัพเกรดเป็นร่างมาตรฐานอุตสาหกรรมแห่งชาติและเป้าหมายความเร็วในการตอบสนองของระบบโลจิสติกส์อัจฉริยะเพิ่มขึ้นเป็นสิบวินาที ทีมงานด้านเทคนิคยังคงปรับปรุงอัลกอริทึมการตรวจสอบย้อนกลับที่มีคุณภาพโดยมีวัตถุประสงค์เพื่อบีบอัดเวลาที่ผิดปกติให้น้อยกว่าห้านาที

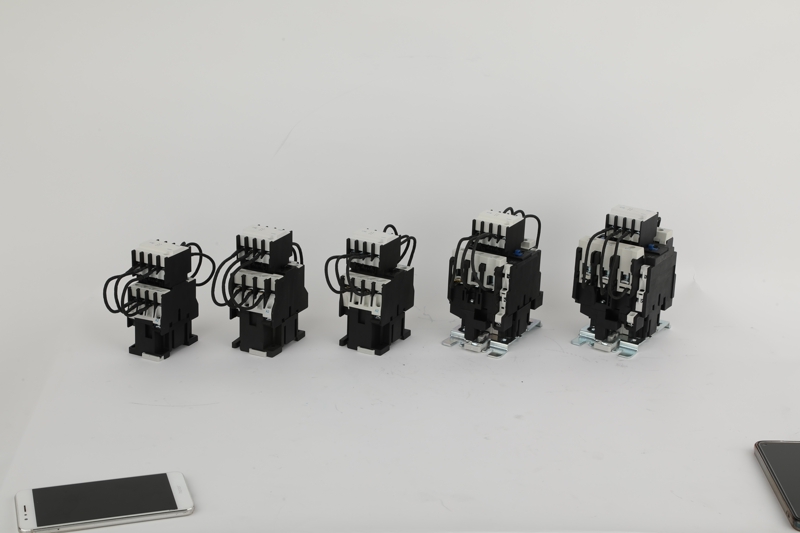

- ระบบวงจรแม่เหล็กของคอนแทคเตอร์ซีรีส์ CJ19 มีการออกแบบพิเศษอะไรบ้างที่ต้องรับมือกับแรงแม่เหล็กไฟฟ้าที่มากขึ้นและความเครียดจากความร้อนที่เกิดจากการสลับบ่อยครั้ง

- เหตุใด "ความสามารถในการรองรับกระแสไฟฟ้า" ของขั้วต่อตัวเก็บประจุจึงเป็นข้อกำหนดที่สำคัญสำหรับความน่าเชื่อถือในระยะยาว

- นอกเหนือจากการรับประกันผลิตภัณฑ์ ความร่วมมือ "การสนับสนุนตลอดอายุการใช้งาน" กับผู้ผลิตอย่าง Geyue Electric มีประโยชน์อะไรบ้าง

- จากหนึ่งถึง 1,000: ตัวควบคุมตัวประกอบกำลังอัตโนมัติ JKW5C ชนะใจลูกค้าได้อย่างไร

- การกำหนดค่าความสามารถในการชดเชยควรมีขนาดใหญ่กว่าเล็กกว่า หรือควรคำนวณอย่างแม่นยำ กลยุทธ์ไหนดีกว่ากัน?

- จะเพิ่มความน่าเชื่อถือโดยรวมของระบบค่าตอบแทนได้อย่างไร ความเสถียรของ GEYUE CJ19 คือจุดเชื่อมต่อที่สำคัญ